Wyświetlanie wszystkich wyników: 12

Proces czyszczenia jakichkolwiek powierzchni chyba nikomu nie kojarzy się z przyjemnością. Jest on jednak niezbędny. Warto więc zadbać, aby proces ten łączył w sobie maksymalną wydajność oraz nie był czasochłonny. Z pomocą przychodzą urządzenia piaskujące. Łączące w sobie komfort i wysokie tempo pracy z zadowalającymi rezultatami końcowymi.

Jest to jedna z najbardziej popularnych metod czyszczenia. Zwolenników zdobyła, dzięki łatwości w obsłudze urządzeń czyszczących oraz efektach spełniających nawet najsurowsze standardy. Omawiana metoda znajduje zastosowanie przy wielu rodzajach podłóg. Sam proces przebiega przy wykorzystaniu maszyn wyrzucających ścierniwo przy pomocy sprężonego powietrza lub płynu.

Poza swoim działaniem czyszczącym piaskowanie pozwala na wyrównywanie powierzchni. Doskonale się sprawdza przed malowaniem. Jest to zasługa odpowiedniej szorstkiej faktury jaką zyskuje powierzchnia. Całościowo proces można porównać do szlifowania.

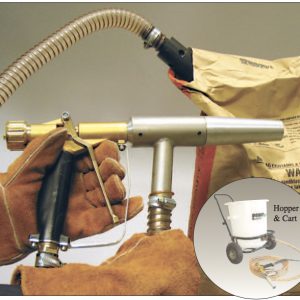

Piaskowanie nigdy nie przyniosłoby optymalnych rezultatów gdyby nie odpowiednia konstrukcja urządzeń. Dysze do piaskowania charakteryzują się niezwykle wysoką odpornością na urazy mechaniczne wywołane przez ścieranie. Produkty z naszej oferty zostały stworzone z myślą o długoletniej oraz wydajnej pracy. Każda z dysz do piaskowania została wykonana z materiałów najwyższej jakości. Poza użyciem najwytrzymalszych materiałów dysze posiadają, także najnowsze rozwiązania konstrukcyjne.

Szeroki wybór produktów pozwala na swobodne dobranie odpowiedniego. Oferta obejmuje również złącza. Podobnie jak w przypadku dysz do piaskowania spełniają one wygórowane oczekiwania. Ich budowa umożliwia bezpieczne korzystanie z węża bez ryzyka wypięcia się podczas prac.

Proces ten może błyskawicznie usunąć rdzę. Dlatego będzie idealnym rozwiązaniem w przypadku metalowych powierzchni dotkniętych korozją. Przykładowo może to być stary grzejnik albo samochód. Rdzawiące warstwy zostaną dogłębnie oczyszczone oraz odświeżone. Będą przygotowane na malowanie lub zastosowanie środka przeciwdziałającego korozji.

Ta strona korzysta z ciasteczek aby świadczyć usługi na najwyższym poziomie. Dalsze korzystanie ze strony oznacza, że zgadzasz się z polityką cookie i prywatnosci.